钢材热处理之: 碳钢和低中碳低合金钢淬透性的计算 一、引言 钢的淬透性是决定钢淬火后的硬化深度及硬度分布情况的一种特性,钢件的淬透深度是非常重要的材料和工艺设计参数,因此,淬透性通常是选择热处理零件用钢的唯一的最重要因素。淬透性描述了钢件马氏体相变淬火硬化的能力,并且这种能力与奥氏体化温度、奥氏体化之后的冷却速度、零件尺寸和形状等参数相关。淬透性也经常称为...

钢材热处理之: 碳钢和低中碳低合金钢淬透性的计算

一、引言

钢的淬透性是决定钢淬火后的硬化深度及硬度分布情况的一种特性,钢件的淬透深度是非常重要的材料和工艺设计参数,因此,淬透性通常是选择热处理零件用钢的唯一的最重要因素。淬透性描述了钢件马氏体相变淬火硬化的能力,并且这种能力与奥氏体化温度、奥氏体化之后的冷却速度、零件尺寸和形状等参数相关。淬透性也经常称为所需淬冷烈度的逆向测量,该淬冷烈度能将在奥氏体化温度下加热的钢淬火形成马氏体组织,避免扩散相变组织(如 P 和 B)的产生。

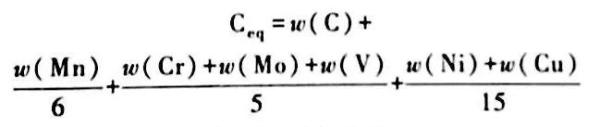

淬透性是与钢的化学成分相关的一个特性,它取决于含碳量和其他合金元素以及奥氏体相的晶粒度。人们已经发现了根据钢的化学成分计算淬透性的方法。通过计算碳当量来确定各种合金元素的相对重要性和影响。计算淬透性的一个优点是,可以使用有限数量的试验测量数据(根据末端淬火试验程序以及晶粒度和化学成分数据)来预测各种钢的淬透性。计算淬透性更实用的优势是在热处理工艺个性化方面具有潜力,为了适应特殊顾客要求的最终热处理的硬度分布横截面,可据以定制热处理工艺。

本节介绍确定浅层硬度、低碳钢、普通碳钢、低合金中碳钢的淬透性的预测方法。同时介绍淬透性的研究背景以及试验测量与量化的实践。给出各种试验程序的概述,采用手工和计算机计算的方法确定和量化钢的淬透性。包括经典的断裂和腐蚀、格罗斯曼淬透性和末端淬火试验。然后,以这些内容为背景,在各种淬透性计算的预测工具中使用淬透性的核心概念。

二、淬透性计算原则

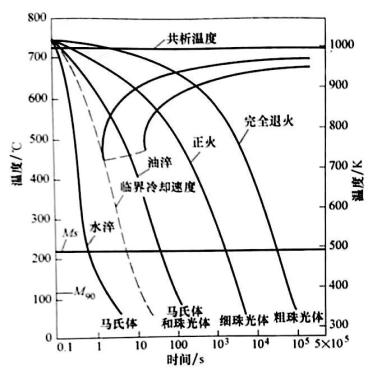

L. L. 米其秀(L. L. Meekisho) , 波特兰州立大学连续冷却转变曲线(CCTs) 是理解和量化钢的热处理的核心。淬透性是热处理实践的普遍目标之一。它被定义为钢铁材料奥氏体化之后淬火获得硬化的能力。大部分热处理过程包括把钢加热到奥氏体化温度范围,然后按照能够获得目标相变产物的预定路径进行冷却。相变产物及其力学性能和工艺性能取决于冷却速度。根据图1,比较一种共析钢在两种不同冷却速度时的情况。

▲图1 共析钢连续冷却图和等温转变图之间的关系

图中时间刻度是以对数为刻度的,使用对数刻度可以描绘数小时内冷却时间的轨迹。也要注意接近 C 形状的虚线曲线,它代表在等温状态下,珠光体转变的开始和终了曲线。实线曲线表示连续冷却条件下转变开始和终了曲线。由CCTs 可知,珠光体转变在较低的温度下发生,并且与等温转变相比其时间有所延迟。

一种材料达到某一硬度的能力是与该种材料能够达到的最高硬度相关联的,它取决于这种材料的含碳量。严格地说,这里的含碳量是指奥氏体化过程中溶解在奥氏体相中的碳原子数量,因为这是在奥氏体向马氏体转变过程中发挥主导作用的碳。淬透性一词是由克劳斯(Krauss) 定义的,它是指从上临界点温度(Ac1) , 即奥氏体化温度下淬火时,铁基合金形成马氏体的相对能力。

在淬火期间,一定尺寸钢件的表面冷却速度预计将自然高于其心部冷却速度。这些冷却速度也和淬冷烈度成正比关系,或者说,与依次确定相变产物的冷却过程的速度成正比关系。图 2 所示,为一种共析钢的不同的冷却速度与显微组织的对应关系。虚线描述了对应于临界冷却速度的冷却路径。比临界冷却速度快(如虚线的左边)时将产生马氏体组织,比临界冷却速度慢时则会产生含有一定量的珠光体的组织。

▲图2 共析钢的冷却速度于显微组织的对应关系

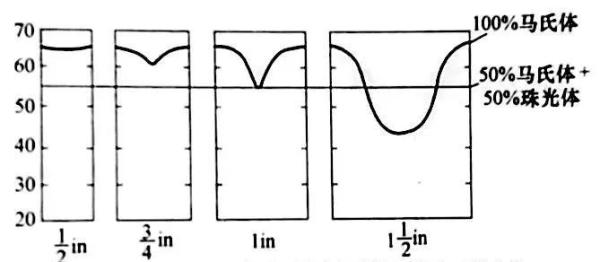

临界冷却速度和圆棒临界直径的理论概念和实际含义已经经过大量试验研究并被广泛记载。这些都是复杂的交叉学科问题,这使得它们自然适合实施预测/建模的方法,后文中将进行讨论。例如,确定50%马氏体和50%珠光体组织分布深度的研究,这一组织分布受几个因素的影响,包括钢的化学成分、奥氏体晶粒度,淬冷烈度及圆棒直径等。如图3 所示,一根Φ25mm (Φ1in) 圆棒的中间有一个独特的50%马氏体和50%珠光体组织分布,更高的马氏体含量趋向表面。这个直径称为临界直径。相同的淬火条件下,由同种钢材制成的圆棒,直径较小的将在整个横截面上得到高硬度的马氏体组织;当对较大直径的圆棒进行类似处理时,则会得到软

的珠光体心部和硬的马氏体表面。参见图3 ,这种钢具有合适的淬透性,因为它的临界直径为25mm (1in) 。如果按要求添加合金元素,则可以提高淬透性水平,并可相应地增加临界直径。

▲图3 一系列不同直径圆棒在相同位置横截面的洛氏硬度分布示意图

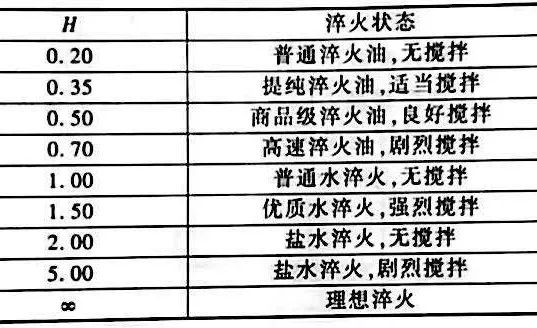

可以根据钢的临界直径 DI 来测量钢的淬透性,但该方法受热量向外传递的速度影响,这与所用的淬火系统有关。为了建立统一的淬火参考标准,在淬透性测量方面,热处理实践普遍采用一种标准的冷却介质。这个标准通常称为理想淬火,它使用的是一种假想的淬火冷却介质,假设这种淬火冷却介质能够把钢的表面温度冷却到浴液的温度并保持该温度。理想淬火条件下钢的临界直径称为理想临界直径(记作DI 或者DI) 。典型淬火状态的淬冷烈度(H) 见表 1 。

▼表1 典型淬火状态的淬冷烈度(H)

几种淬冷烈度(H ) 的临界直径(D ) 与理想临界直径(DI ) 与冷却速度(H ) 的关系如图4所示。图4 为计算淬透性的建模,提供一个良好的共性基准。

▲图4 几种淬冷烈度(H)的临界直径(D)与理想直径(DI)的关系

三、钢淬透性的建模方法

钢的淬透性是含碳量、其他合金元素以及奥氏体晶粒度的一个函数。各种合金元素的相对重要性和影响是通过确定钢的碳当量来计算的。通常,含碳量越高,淬透性越高。合金元素,如Ni、Mn、Cr、Mo趋向于增加淬硬深度。

如上所述,淬透性也常常被称为淬冷烈度的逆向测量。因此,淬透性(钢的化学成分)在确定产生马氏体组织的临界冷却速度中起关键作用。所使用的淬火冷却介质直接影响冷却速度,因为热传导和比热容取决于含碳量和其他合金元素。液体如盐水和水,比空气和油有更高的冷却速度。另外,当流体受到搅拌时,它的冷却速度增加得十分显著。淬火零件的几何尺寸也影响冷却速度,例如,对于两个体积相同的试样,具有较大表面积的试样冷却得较快。这个概念可以延伸到同时淬火的一批零件上,可以推测:同时一起淬火的零件越少,实现均匀淬火的可能性越大。

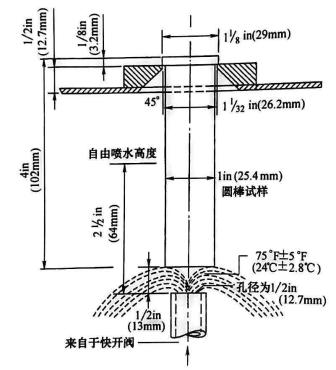

铁基合金淬透性的测量通常采用末端淬火试验:将一根标准尺寸的金属圆棒(ASTM A255) 放入炉中加热到100%奥氏体化,然后迅速将其转移到一个末端淬火槽中,使用室温的水对圆棒一端淬火。一种典型的末端淬火淬透性测量装置如图 5 所示。淬火端的冷却速度必定最高,越靠近暴露在室温空气中的另一端,其冷却速度越慢。沿着圆棒长度方向以1. 6mm (1/16in) 为间隔测量硬度,然后确定淬透性,可以推测:可淬硬部分距离淬火端越远,合金的淬透性就越高。已有大量文献记载了通过试验以及计算机计算建模所做的淬透性研究。

▲图5 典型的末端淬火实验装置

进行淬透性的量化预测时必须注意:即使末端淬火试验程序和数据抽样是依据 ASTM 标准进行的,硬度和深度之间也有明显的差距。

▲图6 化学成分和晶粒度大致相同的8620钢在几个实验室的端淬试样报告总结

如图6所示,为相同晶粒度的SAE 8620钢在不同实验室得到的末端淬火淬透性结果。试验设备、环境不同,以及把试样转移到试验装置上的操作者的效率不同,都会对数据的分散性造成影响。

4140钢也有类似趋势的记录。这种差异在文献中被广泛报道,可能是由于错误地报道了原本正确的钢的化学成分,粗心大意和试验步骤错误,或者过程控制错误。从末端淬火曲线中提取的淬透性数据与 CCT 曲线和 IT 曲线密切相关。CCT 曲线和 IT 曲线是冶金学的核心知识。使用不同的冷却速度得到的显微组织确定未端淬火试样的硬度分布、这些显微组织可以从 CCT 曲线和 IT 曲线坐标轴的相同位置叠加得到、如图7所示。这种典型的结构形式对预测任意形状零件的力学性能的分布趋势有很大的帮助。

▲图7 共析钢连续冷却转变曲线和等温转变曲线之间的关系(四种路径A、B、C、D级对应的转变产物)

预测钢的淬透性是一个复杂的过程,需要量化相当复杂的瞬态热温度场,设计跨学科的方法,可以明了该温度场驱动微观结构的发展、力学响应和相变行为。

某些文献中介绍了一些在不同程度上成功预测合金钢淬透性的实施模型。格罗斯曼的淬透性系数在很长一段时间内都是实际操作中的标准。随后,柯卡尔迪(Kirkaldy) 消除了格罗斯曼模型的几个缺点,并且到目前为止,它仍作为对淬透性模型进行比较的基准。

为了解决合金钢的淬透性建模的困难,有限元分析(FEA ) 技术已经被许多研究者所接受,作为一种普遍工具。有人开发了一种计算机模型来预测钢的淬透性。这个模型能够预测可进行热处理的钢的末端淬火圆棒的硬度分布,通过与一个热力学模型相结合的模式,来计算多组分 Fe-C-M 系统中的相平衡,模拟末端淬火圆棒的传热有限元模型,以及奥氏体分解反应动力学模型。该过程需要使用几个子程序,被纳入一个商业开发的有限元程序,即ABAQUS。该研究得出结论,参考模型与柯卡尔迪(Kirkaldy) 的研究工作相符,而且对其研究进行了一些改进,并提高了可靠性。

马利克泽迪(Malikizadi) 依靠商业计算软件MATLAB应用有限元分析来模拟粉末冶金钢的冷却行为和组织转变。其工作的显著成就在于对预测的淬透性行为与完善的试验基准进行了比较。

贾斯特(Just) 利用平均含碳量与合金钢成分之间的关系来开发计算淬透性曲线方程。为了完成这个预测建模工具,贾斯特采用多元回归分析确定在一段时间内单个合金元素变化的影响,同时内保持其他变量不变。但这种方法显然不能可靠地实现淬透性的精确预测。作者建议,这种方法的作用主要是协助合金设计人员选择一个特定应用的钢种,以及协助冶金学家用多种方法来微调熔体。通过这种方法预测硬度(HRC) 的实例如下:

J1=52 (%C) +1. 4 (%Cr) +1. 9 (%Mn) +33HRC

J6=89 (%C) +23 (%Cr) +7. 4 (%Ni) +24 (%Mn)

+34 (%Mo) +4. 5 (%Si) -30HRC

J22=74 (%C) +18 (%Cr) +5. 2 (%Ni) +16 (%Mn)

+21 (%V) +4. 5 (%Si) -29HRC

式中下标号1、6 和 22在方程中表示1/16in、6/16in和22/16in 的末端淬火距离。在后续的研究中,贾斯特改善了适应钢的化学成分的非线性行为,钢的化学成分的试验表明,随着合金元素含量的增加,其对淬透性的影响将降低。

贾斯特(Jast)的淬透性预测结果与各种标准的 SAE 牌号的钢的测量结果一致性很好。其他研究人员介绍了多元回归算法的应用。西伯特(Siebert) 等人提出了一个程序。首先建立沿着末端淬火圆棒不同位置的冷却速度,然后转变时间轴,如“零”时间对应Ae温度。对应的冷却速度曲线便可与适当的 CCT 开始曲线相关。临界冷却速度位于硬度开始下降的这一点。把每一个冷却速度相关的珠光体的体积分数转化为马氏体的质量分数,然后转换为相对应的硬度,如图8 所示,为对 SAE 4068 钢应用该程序所得的研究结果,值得注意的是,在0~50%马氏体含量范围内,ASTM 晶粒度为4~12, 其试验结果(虚线)与预测结果取得了很好的一致。

▲图8 预测SAE 4068钢与晶粒度对应的末端淬火曲线

萨米恩托(Sarmiento) 等人应用几种数据预测工具来改善SAE J406钢淬透性的预测结果。为了完成对淬透性预测的改进,他们使用了 INC-PHATRAN和 INDUCTER-B程序,这些程序是为热处理工艺建模而研发的,充分改善钢的淬透性试样中硬度分布的预测结果。硬度预测结果起初没有其他已经建立的预测工具那么成功,如CAT、STECAL, AMAX 和Minitech (卡特、斯迪克、安迈信和敏驰科技)。之后,他们对预测数据运用了最小二乘法拟合程序。结果是SAE J406显著提高了淬透性的预测准确性。实际上,改进的SAEJ406的预测方法导致形成了 J 曲线。对于多种不同的钢材,J406预测的结果和试验测定结果之间保持了正确的曲线轨迹。

利用计算机技术,如数据采集系统和软件,大大提高了钢淬透性预测计算的实用性和可靠性。一些商业软件,如 Minitech Predictor 可在公共领域使用。Minitech的典型输入数据为末端淬火硬度、化学成分和估计的晶粒度,它预测的连结计算数据点所得的硬度曲线与典型的末端淬火距离的初始曲线之间有一定距离,如图9 a) 所示。这清楚地表明,在测量结果和预测结果之间存在一个显著的差异。为了提高数字处理的可靠性,以迭代的方式调整有效含碳量和晶粒度,以最大限度地减小试验数据的加权均方根偏差。最终预测的数据点分布与试验数据曲线如图9 b)所示。

▲图9 为符合末端淬火数据,Minitech 预测器数据处理的输出a)初始轨迹 b)最终轨迹

利用 Minitech 的计算机辅助计算技术。完全可以用计算末端淬火曲线来代替试验测量末端淬火曲线。对钢件进行热处理时,如果对它做试验很困难或者几乎不可能做试验,如SAE 8620H 钢,则计算末端浮火曲线是一种很具潜力的工具。

在精炼冶炼过程中,对淬透性可靠预测的实际应用很多。例如,用户希望钢的末端淬火硬度轨迹有三个特定的点在 SAE 8620H 钢的 H 淬透带内,如图 10 a) 所示。借助于 Minitech 计算,在最终加热时,用户的技术要求如图10 b)所示。

▲图10 Minitech 技术的实际应用a) 用户要求淬透性在SAE8620H 的H 带之内 b) 实验得到的末端淬火曲线

布鲁克斯(Brooks) 介绍了一种类似于西伯特等人的分析方法,它相当于更为完善的贾斯特的原始回归分析。作为化学成分的函数的不同末端淬火距离处的硬度的布鲁克斯方程见表2 。

▼表2 布鲁克斯的淬透性预测方程

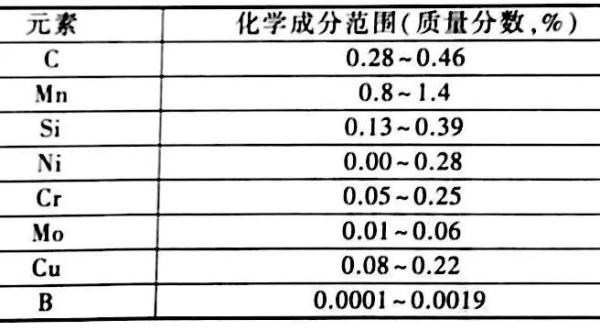

元素符号旁的数字代表该元素的质量分数。晶粒度没有包括在布鲁克斯的回归分析中。但是,要求晶粒度的范围是 ASTM 8~12级; 化学成分范围见表 3 。

▼表3 布鲁克斯方程的化学成分范围

利用神经网络模拟钢的淬透性是另一种建模工具,它在研究淬透性计算的文献中已经有一定数量的报道。多布兰斯基(Dobranski) 等人依据钢的化学成分研发了预测钢的淬透性的一种建模技术。他们的工作是基于多层前馈神经网络,该网络的学习规则是基于误差传播算法。他们的技术包括 500 多个神经网络,具有不同数量的隐藏层和隐藏神经元。该技术使用大的迭代次数(100~10000) , 从而产生了一个强大的建模工具,可成功地预测多种钢的淬透性,以及各种渗碳钢的淬透性。

四、卡特彼勒淬透性计算器

合金钢的淬透性是指奥氏体组织淬火时合金转变成马氏体的相对能力。它通常是对在给定钢的表面以下能够通过淬火获得规定硬度处进行测量所得的深度,如达到 50HRC 或者得到一种规定的显微组织,如50%马氏体和50%其他转变产物。淬透性受到奥氏体晶粒度、含碳量和合金元素含量的影响。

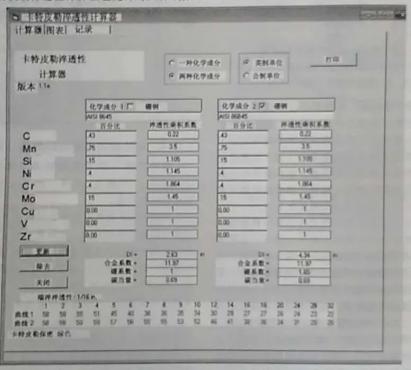

卡特彼勒淬透性计算器(1E0024) 是一款个人计算机程序,它可以根据钢的化学成分计算末端淬火曲线。这种计算器的使用方法是基于钢的化学成分对应的理想临界直径(DI ) 来进行估算,采用格罗斯曼定义淬透性的方法。当进行理想淬火(如格罗斯曼淬冷烈度H=∞)时,DI 代表心部淬火能达到50%马氏体的钢棒直径。H=∞ 是一个假设的淬冷烈度,在该 H 值下,淬火圆棒的表面温度瞬间降至淬火冷却介质的温度。

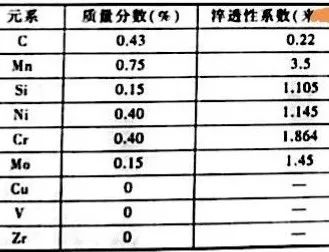

卡特彼勒改进了使用轧钢厂炉号数据的格罗斯曼碳淬透性系数。它使用硼系数,该系数是含碳量和合金含量的函数,提高了DI 的计算精度,用硼钢和非硼钢的分离系数来描述淬透性曲线的固有形状差别。这一精度上的提高是分析了成千上万炉号的硼钢和非硼钢的结果,如 AISI 15xx、41xx、50xx 和 86xx 系列钢。随着硼钢合金系数达到26, 当理想直径DI 为=25~177. 5mm (1. 0~7. 0in) 时,计算结果是有效的,化学成分范围见表4。

▼表4 在卡特彼勒淬透性计算器中使用的化学成分范围

1E0024的预测结果可以用在低、中碳钢中。假设奥氏体晶粒度是 ASTM 7, 因为轧钢厂炉号中符合这个晶粒度的百分比高。出于设计目的,仅仅在DI 、合金系数以及前述化学成分范围之内,计算的理想临界直径(DI ) 和末端淬火淬透性曲线是有效的。为了估计高合金钢的淬透性,可使用淬透性乘积系数来计算表 5 所列化学成分范围内的理想临界直径DI ) 。

▼表5卡特彼勒淬透性计算器适应于熔化过程的化学成分范围

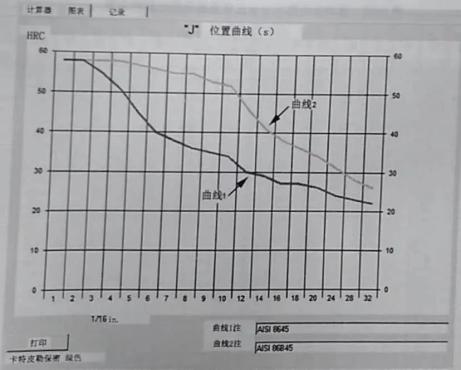

计算 DI 的方法和卡特彼勒淬透性计算器的末端淬火曲线类似于SAE J406和ASTM A 255-10中描述的程序。卡特彼勒淬透性计算器也允许对两种成分钢的淬透性预测进行比较,并可显示和打印计算结果和末端淬透性曲线的分布,程序输入和输出屏幕见图11 。

▲图11 卡特彼勒淬透性计算器输入输出屏幕截图

下面以8645钢和 86B45 钢为例,介绍硼钢和非硼钢理想临界直径DI 的计算方法。除了DI 、合金系数和硼钢系数之外,也通过下列方程计算碳当量(Ceq) ,它对于钢的焊接性是一个重要的影响因素。

五、非硼钢 DI 的计算

格罗斯曼首先介绍了已知钢的化学成分和奥氏体晶粒度,考虑碳和其他合金元素的影响,计算 DI 的详细方法。他确定了单个合金元素对淬透性的影响,并且表达了作为取决于合金元素含量的一个系数的影响。之后,用普通碳素钢的DI 与每个合金元素系数相乘来预测合金钢的DI 。

在卡特皮勒淬透性计算器中,除了碳,所有合金元素的系数合并为一个单一系数,定义为合金系数(AF )

AF=fMn·fSi·fNi·fCu·fV·fZr (1 )

式中,fx,是用下角标“x”表示的单个合金元素的系数。

表6 中的方程用来估算合金钢中单个合金元素的淬透性系数,它是合金元素对应的质量分数的函数(其中,wi是合金元素 i 的质量分数)。表 7 是合金元素的淬透性系数。

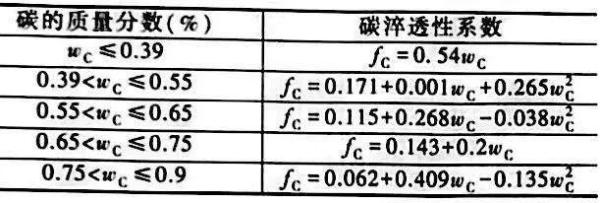

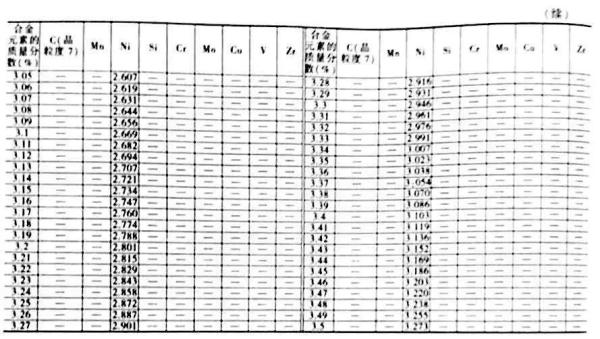

▼表6 碳的淬透性系数

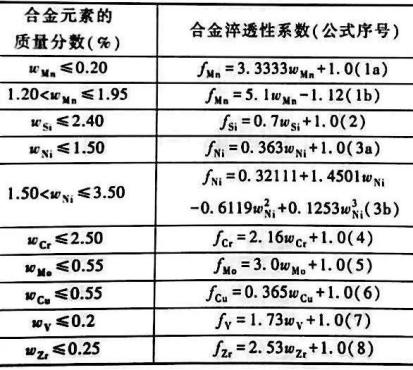

▼表 7 合金元素的淬透性系数

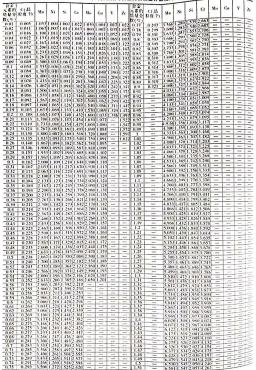

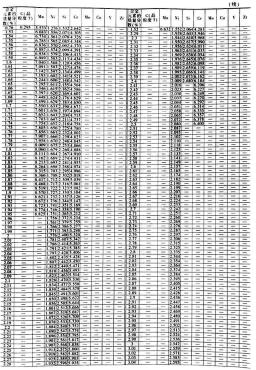

表 8 中合金元素的淬透性系数的合金元素质量分数的函数。

▼表8 淬透性系数与合金元素含量之间的关系(保存图片,放大查看)

六、硼钢 DI 的计算

低合金钢中,即使存在质量分数很小(如0. 001%) 的硼,也会阻碍先析出铁素体和珠光体的形成,从而影响钢的淬透性。含碳量和合金元素的含量影响硼的作用,随着碳和合金元素含量的增加,硼的效果减弱。

fB=DI 按端淬数据和含糖量测量/DI 按不含硼计算 (3)

在IE0024中硼系数被定义为合金系数和含碳量的函数。合金系数定义为钢中所有合金元素,包括硼等的淬透性系数的综合结果,见式(1 ) 。从众多的硼钢和类似成分的非硼钢末端淬火数据的非线性回归分析中,开发了一组五次多项式方程,见表 9。当给定合金成分的估计合金系数落在两个列出的合金系数之间时,用线性插值来计算硼系数。硼钢临界理想直径Dtbns 的计算公式为:

DIbase=DI按不含硼计算·fB (4 )

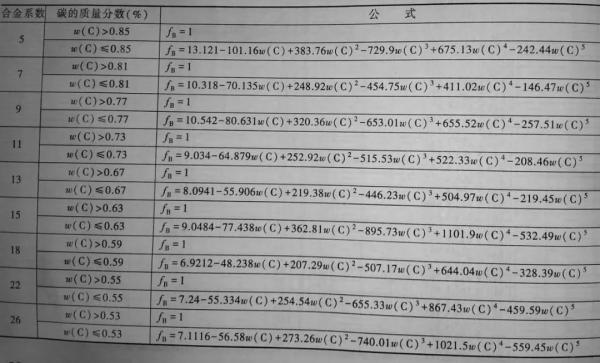

碳的质量分数和合金系数对应的硼系数见表10 。

▼表9 硼系数计算公式

▼表10 与碳的质量分数和合金系数对应的硼系数

七、根据成分估计末端淬火曲线

可以根据 DI 计算合金钢的末端淬火曲线。依据试验确定的末端淬火曲线,已经建立了初始硬度(IH), 末端淬火试样上不同端淬距离处的硬度(表示为距离硬度 DH) 和理想临界直径(DI ) 之间的相互关系。

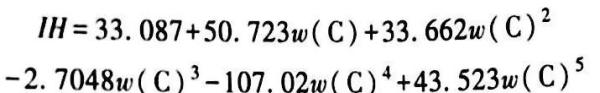

初始硬度 IH对应于末端淬火试样距离淬火端1. 6mm (1/16in) 的位置,假设这里的显微组织是100%马氏体,并且IH (HRC) 是含碳量的函数,其计算公式为:

(5)

(5)

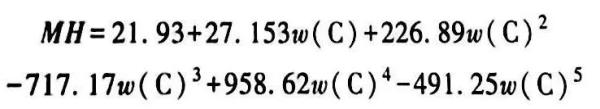

对应于50%马氏体的硬度 MH (HRC) 的计算公式为:

(6)

(6)

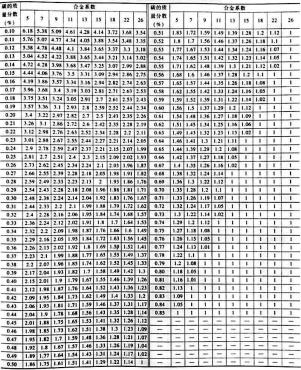

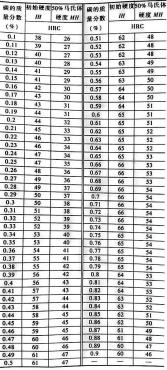

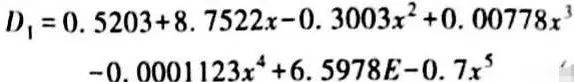

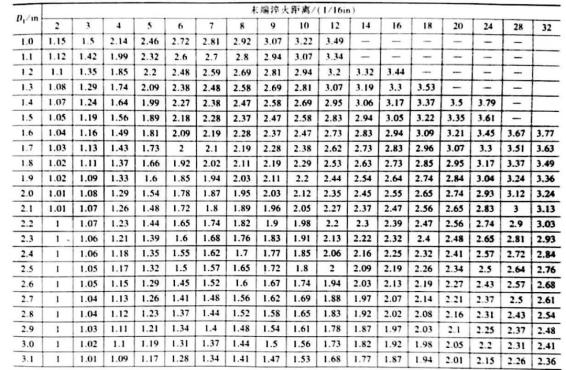

碳的质量分数对应的 IH (100%马氏体)和 MH (50%马氏体)见表11。

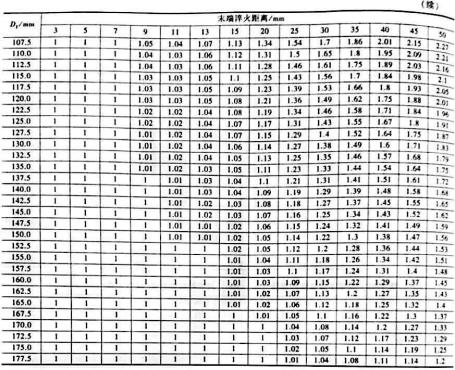

▼表11 碳含量对应的IH和50%马氏体硬度 DH

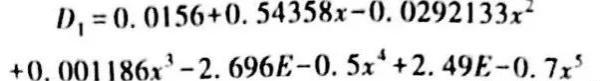

50%马氏体的末端淬火距离和D, 之间的关系为:

(7)

(7)

(8)

(8)

式中,x是1/16in的J位置,式(7 ) 采用英制单位(in) , 式(8 ) 采用国际公制单位(mm) 。式(4 ) 和式(7 ) [或者式(8 )]可以借助测量的末端淬火数据来估算实际生产中的硼系数。在ASTM A255-10中给出了具体的估算程序。

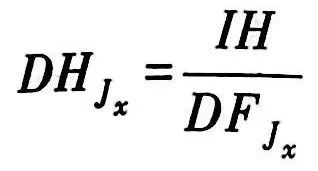

端淬距离硬度 DH 的计算公式为:

(9)

(9)

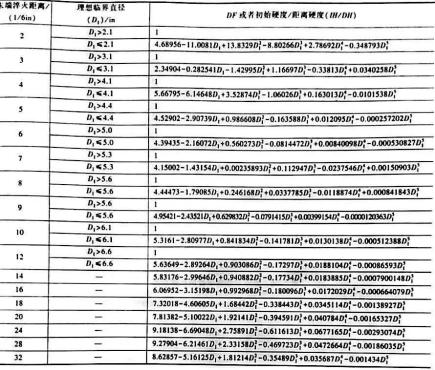

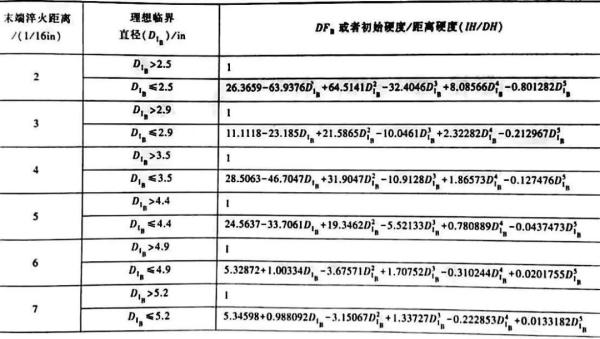

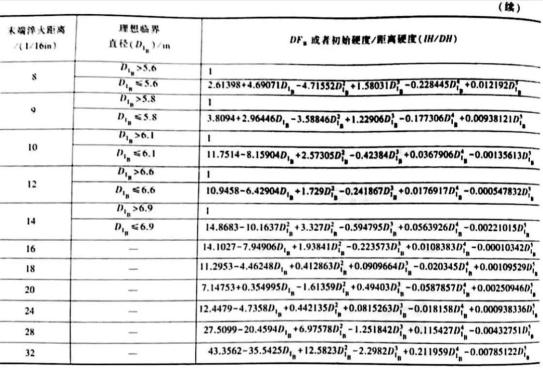

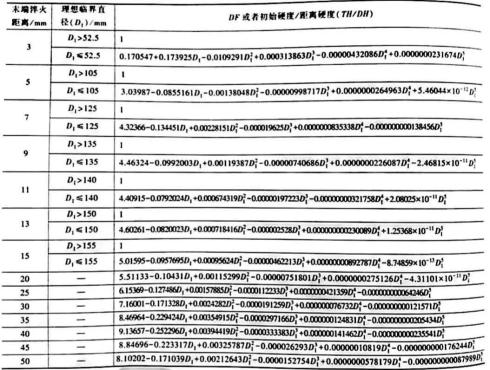

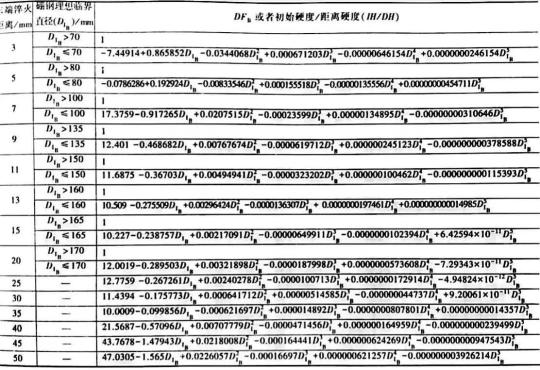

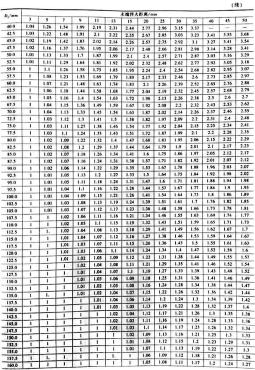

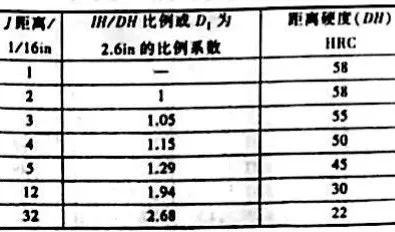

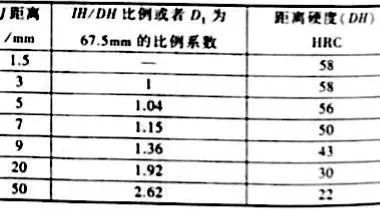

式中,DF 是比例系数,是理想临界直径DI 的函数;下标 Jx, 是末端淬火位置。在英制单位中,“x”表示x/16in。如2,即为2/16in。定义硼钢和非硼钢之间关系的多项式方程见表12~表15。在表16~19中列出了一系列计算数据。

八、非硼钢(8645钢)计算实例

这里给出了非硼钢 SAE 8645 钢的D, 和淬透性曲线的计算,来说明一些表格和公式的使用方法。计算DI 时需要用到的淬透性系数见表20 理想临界直径的计算公式为:

DI =0. 22×3. 5×1. 105×1. 145×1. 865×1. 45in=2. 639in (67. 03mm)

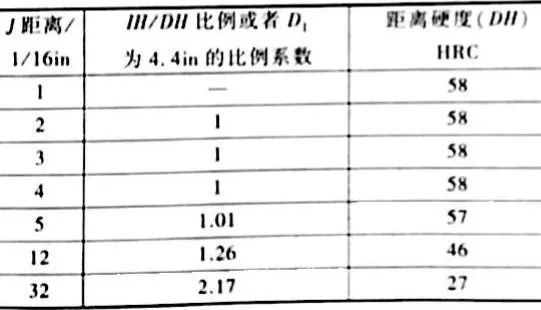

估算淬透性曲线,表11 中碳的质量分数为0. 34%的钢,J=1/16in (1.6mm) 处的初始硬度(IH ) 是58HRC。其他末端淬火距离的硬度(或者距离硬度 DH ) 是用 IH 除以相应的 DH (IH/DH)或者表16 (in) 或表17 (mm) 中的非硼钢比例系数确定的,见表21 和表22。注意:使用这些表格中的数据时,DI 应该精确到 0.1in (2. 5mm),对于DI =2. 6in (67. 5mm) , IH=58HRC。

九、 硼钢(86B45钢)计算实例

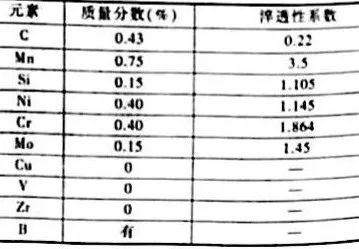

对于硼钢 86B45, DI 和粹透性曲线的计算与 SAE 8645 钢实例不同。对于86B45钢DI 的计算,来自表1-30中的淬透性系数,见表1-45.

D1无硼=0. 22×3. 5×1. 105×1. 145×1. 865×1. 45in=2. 639in (67. 03mm)

AF=3. 5×1. 105×1. 145×1. 3864×1. 45 =12

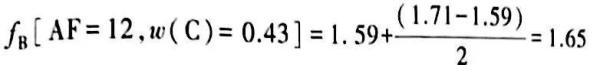

在表 10 中,对应于碳的质量分数为 0. 43%,合金系数为12, 待定硼系数(f B)在对应于AF=11和AF=13的硼系数为1. 71~1. 59, 采用线性内插法确定为1. 65, 即

因此,理想的临界直径是:

DI B =DI·fB=2. 639×1. 65

DI B =4. 35in (110. 5mm) ~4. 4in (110mm)

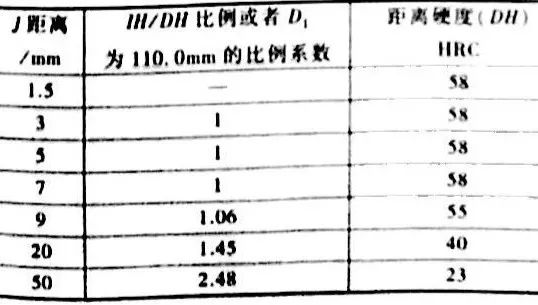

为了估算淬透性曲线,表11 中碳的质量分数为0. 43%钢,在J=1/16in (1. 6mm) 处的初始硬度(IH) 是58HRC (类似于8645钢)。其他末端淬火部位的硬度(或者距离硬度 DH) 由IH除以 IH/DH或者表1-40 (in) 、表1-41 (mm) 中的硼钢比例系

数确定,见表18 和表25。注意:使用表格中的数据时,DI 应该精确到0.1in (2. 5mm) .对于DI =4. 4in (110. 0mm) , IH=58HRC。

附:计算用表

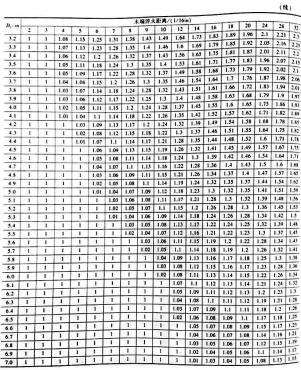

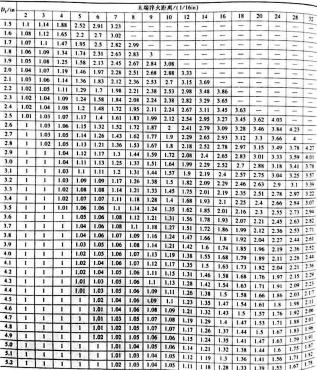

▼表12 非硼钢距离硬度的比例系数

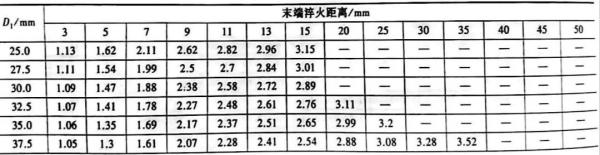

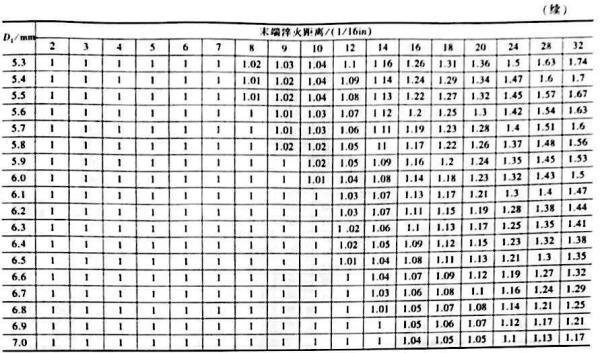

▼表13 硼钢距离硬度的比例系数(DFB)

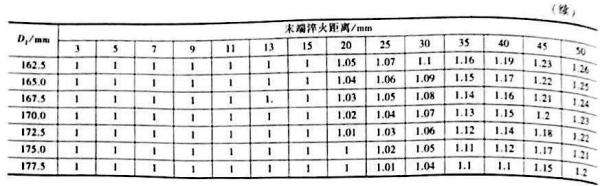

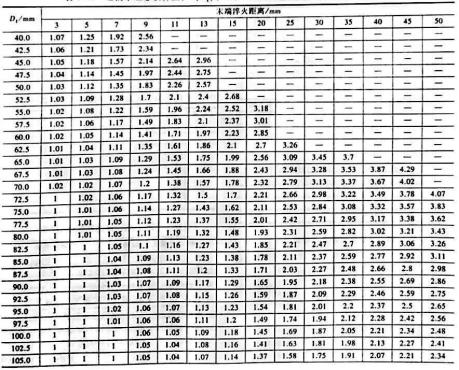

▼表14 非硼钢距离硬度的比例系数(DF)

▼表15 硼钢距离硬度的比例系数(DFB)

▼表16 非硼钢中临界直径(DI)(in)对应的初始硬度/距离硬度(IH/DH)

▼表17 非硼钢中临界直径(DI)(mm)对应的初始硬度/距离硬度(IH/DH)

▼表18 硼钢中临界直径(DI)(in)对应的初始硬度/距离硬度(IH/DH)

▼表19 非硼钢中临界直径(DI)(mm)对应的初始硬度/距离硬度(IH/DH)

▼表21 末端淬火距离硬度之一

▼表22 末端淬火距离硬度之二

▼表23 淬透性系数

▼表24 硼钢的距离硬度之一

▼表25 硼钢的距离硬度之二

相关文章:

如何确定渗碳、碳氮共渗热处理工艺过程中的排气时间?

淬透性计算方法(预测方法)

![]()

![]() (6)

(6)

![]() (7)

(7)![]() (8)

(8) (9)

(9)![]()